Mercedes-Benz har revolusjonert batterigjenvinningslandskapet med en banebrytende prosess som skryter av en imponerende gjenvinningsgrad på over 96%. Plassert i sørlige Tyskland, benytter den toppmoderne fabrikken en avansert mekanisk-hydrometallurgisk tilnærming og setter en ny standard i bilindustrien.

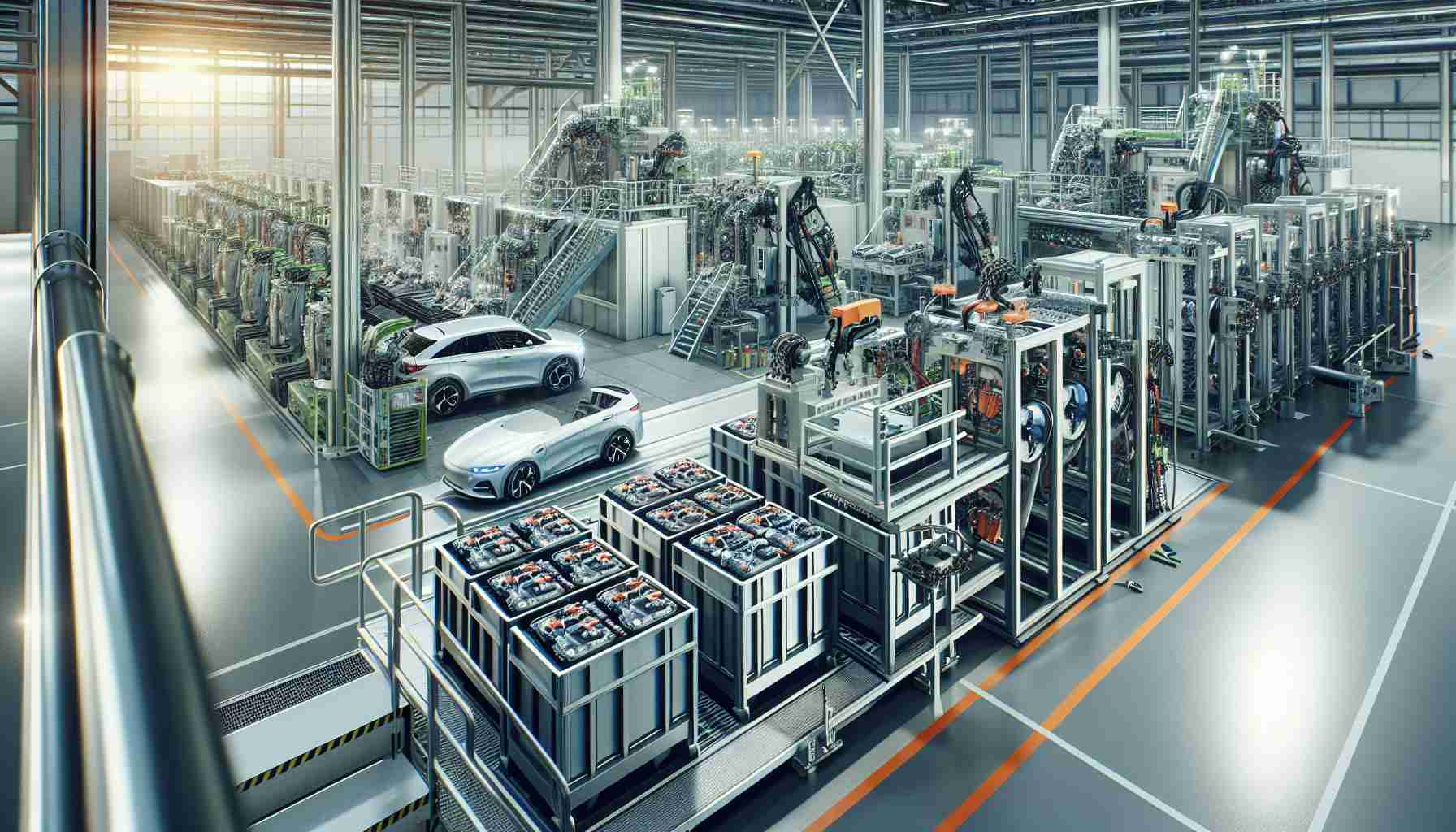

Anlegget omfatter et omfattende system som håndterer alt fra neddeling av batterimoduler til gjenvinning av essensielle råvarer som litium, nikkel og kobolt. Gjennom en omhyggelig flertrinnsprosess ekstraherer Mercedes-Benz disse materialene vellykket fra den svarte massen, og sikrer at de er klare for bruk i produksjonen av kommende elektriske kjøretøy.

Kjent for sin miljøbevisste holdning, opererer fabrikken med minimalt energiforbruk og avfallproduksjon, noe som står i sterk kontrast til konvensjonelle pyrometallurgimetoder. Med en karbonnøytral drift har anlegget et omfattende tak prydet med et høykapasitets solcellesystem og understreker Mercedes-Benz’s forpliktelse til bærekraft.

Med en innledende kapasitet på 2 500 tonn årlig, leverer fabrikken materialer til over 50 000 batterimoduler beregnet på nye elektriske Mercedes-Benz-modeller. I samarbeid med Primobius har Mercedes-Benz ledet en betydelig investering i dette banebrytende initiativet som er designet for å forme fremtiden for produksjonen av elektriske kjøretøy.

Mercedes-Benz Avslører Nye Detaljer om Bærekraftig Batterigjenvinning

I tillegg til den imponerende gjenvinningsgraden på over 96% oppnådd av Mercedes-Benz’s nyskapende batterigjenvinningsanlegg i sørlige Tyskland, finnes det andre relevante fakta som belyser innovasjonen i deres prosess. Selskapet har implementert en lukket løsning som har som mål å maksimere gjenvinningen av verdifulle materialer samtidig som miljøpåvirkningen minimeres.

Nøkkelspørsmål og svar:

1. Hvilke innovasjoner har Mercedes-Benz introdusert for å effektivisere gjenvinningsprosessen?

Mercedes-Benz har inkorporert avansert automatisering og robotikk for å forbedre effektiviteten av demontering av batterimoduler og ekstraksjon av materialer. Denne automatiseringen akselererer ikke bare gjenvinningsprosessen, men sikrer også høyere nøyaktighet i produksjon av råvarer som litium, nikkel og kobolt.

2. Hvordan håndterer Mercedes-Benz potensielle utfordringer i batterigjenvinning, som sikkerhet og regeloverholdelse?

Selskapet har implementert strenge sikkerhetsprotokoller og samsvarstiltak for å effektivt håndtere håndteringen av farlige materialer. Videre er kontinuerlig overvåkning og revisjonsprosesser på plass for å sikre at anleggets drift oppfyller eller overgår regulatoriske standarder.

Fordeler og ulemper:

Fordeler:

– Miljømessig bærekraft: Ved å gjenvinne essensielle råvarer fra brukte batterier bidrar Mercedes-Benz til å redusere behovet for ny gruvedrift, og dermed bevarer naturressurser.

– Energieffektivitet: Anleggets minimale energiforbruk og integrering av fornybare energikilder viser en forpliktelse til å redusere karbonutslippene forbundet med gjenvinningsprosessen.

Ulemper:

– Skaleringsutfordringer: Mens etterspørselen etter elektriske kjøretøy fortsetter å vokse, presenterer sikring av bærekraftige prosesser for batterigjenvinning en betydelig utfordring for produsenter som Mercedes-Benz.

– Kostnadsimplikasjoner: Selv om investering i bærekraftig gjenvinning er fordelaktig på lang sikt, kan de initiale kapitalutlegg og driftskostnader by på økonomiske utfordringer for selskaper som ønsker å implementere lignende programmer.

Nøkkelutfordringer eller kontroverser:

En av de primære utfordringene knyttet til bærekraftig batterigjenvinning for fremtidens elektriske kjøretøy er utviklingen av standardiserte prosesser og forskrifter på tvers av industrien. Uten klare retningslinjer kan inkonsekvenser i gjenvinningspraksis oppstå, noe som kan føre til varierende miljøpåvirkninger og ressursineffektiviteter.

Foreslått relatert lenke:

– Mercedes-Benz Offisiell Nettside