Introduktion: När den globala marknaden för elbilar (EV) accelererar mot ett ambitiöst mål där försäljningen kan nå 40% år 2030, förväntas efterfrågan på EV-batterier öka tiofaldigt. Batteritillverkare står dock inför betydande hinder för att effektivt skala sin produktion samtidigt som de minimerar avfall.

Nuvarande utmaningar: Skrapgrader i etablerade batterifabriker fluktuerar mellan 6% och 15%, främst på grund av sen identifiering av kvalitetsbrister. Nya tillverkare och fabriker tenderar att uppleva ännu högre skrapgrader, vilket utgör utmaningar för den växande industrin.

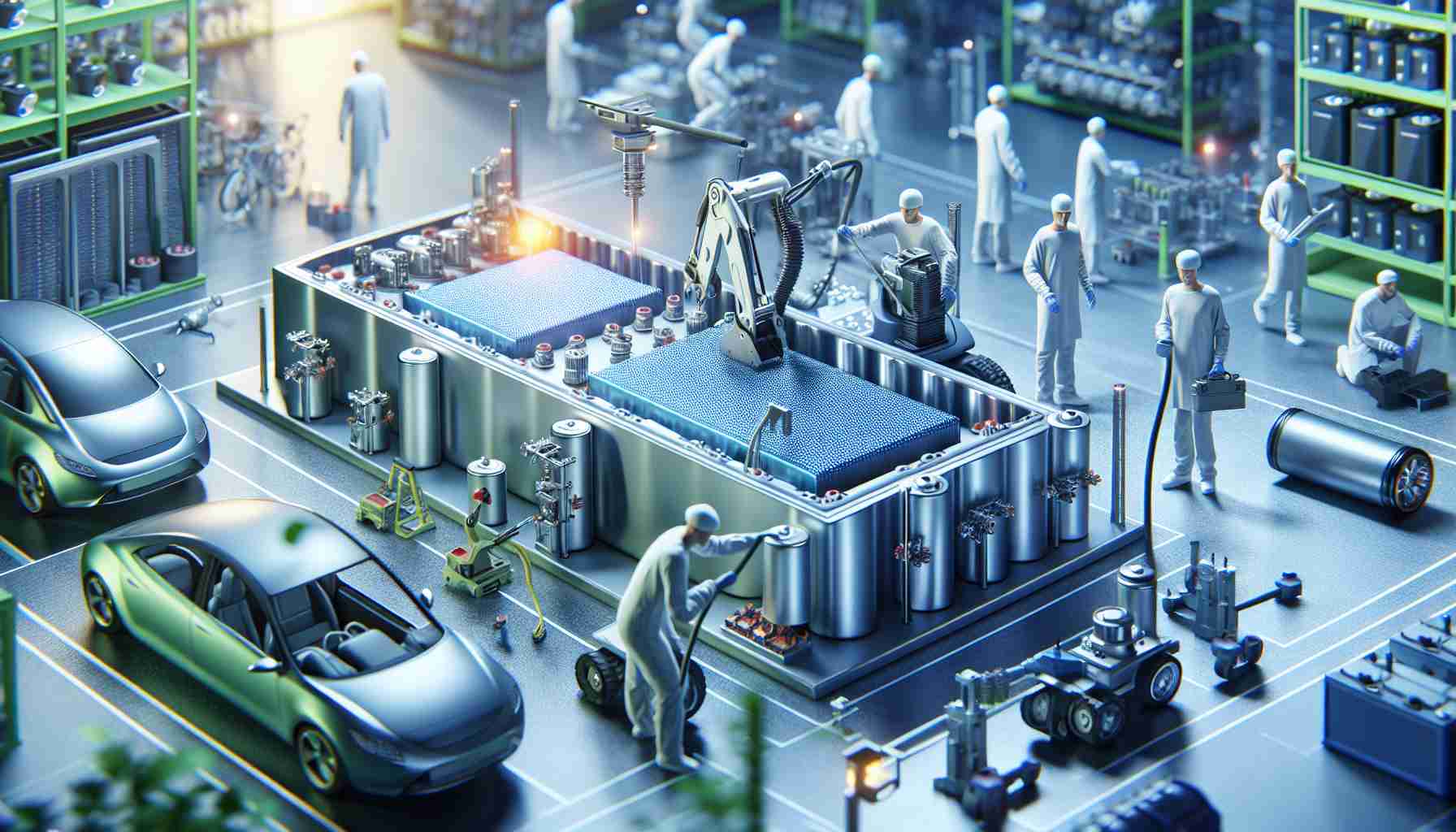

Innovativt samarbete: För att tackla dessa pressande frågor har Schneider Electric ingått samarbete med Liminal för att utveckla en banbrytande inspektionslösning. Detta system kombinerar Liminals ultraljudsbaserade analys med Schneider Electrics ekosystem av automatisering, vilket möjliggör realtids inline kvalitetsinspektioner över olika typer av battericeller, inklusive NMC, LFP och solid-state kemier.

Fördelar med lösningen: Den förbättrade inspektionsmetoden gör det möjligt för tillverkare att snabbt identifiera produktionsanomalier och utföra djupgående rotorsaksanalyser, vilket avsevärt minskar risken för stora produktåterkallelser som har kostat industrin över 3 miljarder dollar sedan 2020. Preliminära data indikerar att även en 1% minskning av skrap kan ge besparingar på cirka 10 miljoner dollar årligen för en 10GWh produktionsblock.

Slutsats: När efterfrågan på EV-batterier ökar kommer innovativa metoder för att öka effektiviteten och säkerställa kvalitet att vara avgörande för tillverkare som strävar efter framgång i denna snabbt föränderliga marknad.

Konsekvenser för samhället och den globala ekonomin

Ökningen av produktion av elbilar (EV) och motsvarande batteriefterfrågan har djupgående konsekvenser för samhället och den globala ekonomin. När fordonssektorn övergår till elektrifiering påverkar det inte bara tillverkningsjobb utan revolutionerar även försörjningskedjor. TIllväxten på EV-marknaden kan katalysera en avveckling av fossila bränslen, vilket i sin tur främjar ekonomisk motståndskraft i länder som är starkt beroende av oljeexport, särskilt de i Mellanöstern och Nordafrika.

Denna övergång är inte utan miljömässiga överväganden. Den utbredda adoptionen av EV:er lovar en minskning av växthusgasutsläpp, ett avgörande steg mot att uppnå de mål som anges i internationella klimatavtal som Parisavtalet. Men ökad batteriproduktion väcker också frågor kring resursutvinning, särskilt av litium, kobolt och nickel. Hållbara anskaffningsmetoder, tillsammans med framsteg inom batterirecirkuleringsteknologier, är avgörande för att mildra den miljömässiga påverkan och främja en cirkulär ekonomi.

Framöver kan framtida trender inom batteriteknik, såsom solid-state-batterier och förbättrade återvinningsmetoder, omdefiniera branschens standarder för effektivitet och hållbarhet. Den långsiktiga betydelsen av dessa utvecklingar kan sträcka sig bortom ekonomiska dimensioner, med sikte på ett grönare fotavtryck i strävan efter globala klimatmål. I slutändan kommer korsningen mellan innovation, miljöansvar och ekonomisk anpassning att diktera kursen för EV-industrin, vilket formar framtiden för transport och energikonsumtion världen över.

Frigöra framtiden för EV-batteriproduktion: Hur innovationer minskar skrapgrader

Introduktion

Med den globala marknaden för elbilar (EV) som förväntas nå en anmärkningsvärd 40% av den totala försäljningen år 2030, blir efterfrågan på effektiva elbilsbatterier allt mer kritisk. Denna ökning skapar ett akut behov för batteritillverkare att förbättra produktionsprocesser samtidigt som de minimerar avfall.

Nuvarande utmaningar

Batterifabriker kämpar för närvarande med skrapgrader som varierar mellan 6% och 15%, främst på grund av sen upptäckte av tillverkningsfel. Nya aktörer på marknaden upplever ofta ännu högre skrapgrader, vilket komplicerar branschens tillväxtbana.

Innovativa lösningar

Som svar på dessa utmaningar har Schneider Electric ingått partnerskap med Liminal för att introducera en revolutionerande inspektionslösning. Denna teknik integrerar Liminals ultraljudsinspektion med Schneider Electrics automationssystem, vilket möjliggör realtids kvalitetsbedömningar för olika batterikemier, inklusive NMC och LFP.

Fördelar och förutsägelser

Implementeringen av denna innovativa inspektionsmetod förväntas avsevärt minska produktionsanomalier, vilket leder till stora kostnadsbesparingar. Enbart en 1% minskning i skrap skulle kunna översättas till 10 miljoner dollar i besparingar årligen för en produktionskapacitet på 10GWh. Vidare, när tillverkare anammar dessa teknologier, kan hela industrin se förbättrade kvalitetsstandarder, vilket minimerar återkallelser som har kostat över 3 miljarder dollar sedan 2020.

För mer insikter om EV-innovationer och marknadstrender, besök Schneider Electric.